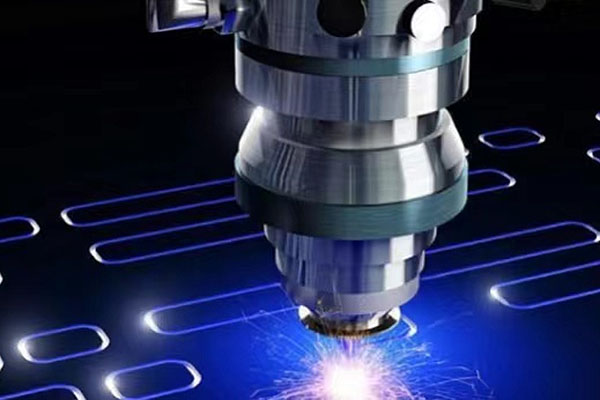

Lasermerkintätekniikka on yksi laserkäsittelyn suurimmista sovellusalueista.Toissijaisen teollisuuden nopean kehityksen myötä lasereita käytetään laajalti erilaisilla jalostus- ja valmistusteollisuuden aloilla, kuten lasermerkinnässä, laserleikkauksessa, laserhitsauksessa, laserporauksessa, laservedostuksessa, lasermittauksessa, laserkaiverruksessa jne. Samalla kun se nopeuttaa yrityksille, se myös vauhditti laserteollisuuden nopeaa kehitystä.

Ultraviolettilaserin aallonpituus on 355 nm, jonka etuna on lyhyt aallonpituus, lyhyt pulssi, erinomainen säteen laatu, korkea tarkkuus ja korkea huipputeho;siksi sillä on luonnollisia etuja lasermerkinnässä.Se ei ole laajimmin käytetty laserlähde materiaalinkäsittelyssä, kuten infrapunalaserit (aallonpituus 1,06 μm).Muoveja ja joitakin erikoispolymeerejä, kuten polyimidia, joita käytetään laajalti taipuisten piirilevyjen substraattimateriaaleina, ei kuitenkaan voida hienojakoisesti käsitellä infrapunakäsittelyllä tai "lämpökäsittelyllä".

Siksi ultraviolettilasereilla on pienempiä lämpövaikutuksia vihreään valoon ja infrapunaan verrattuna.Laseraallonpituuksien lyhentyessä eri materiaaleilla on korkeampi absorptionopeus, ja ne muuttavat jopa suoraan molekyyliketjun rakennetta.Lämpövaikutuksille herkkiä materiaaleja käsiteltäessä UV-lasereilla on ilmeisiä etuja.

Verkkolaser TR-A-UV03 vesijäähdytteinen laser voi tuottaa 355 nm ultraviolettilaserin, jonka keskimääräinen lähtöteho on 1-5 W toistotaajuudella 30 Khz.Laserpiste on pieni ja pulssin leveys kapea.Se pystyy käsittelemään hienoja osia, jopa alhaisilla pulsseilla.Energiatason alla voidaan saavuttaa myös korkea energiatiheys ja materiaalin käsittely voidaan suorittaa tehokkaasti, jolloin saadaan tarkempi merkintävaikutus.

Lasermerkinnän toimintaperiaate on käyttää korkean energiatiheyden laseria säteilyttämään työkappaletta osittain pintamateriaalin höyrystämiseksi tai läpikäymään valokemiallisen värinmuutosreaktion, jolloin jää pysyvä jälki.Kuten näppäimistön näppäimet!Monet markkinoilla olevat näppäimistöt käyttävät nyt mustesuihkutekniikkaa.Näyttää siltä, että jokaisen näppäimen merkit ovat selkeitä ja muotoilu on kaunis, mutta muutaman kuukauden käytön jälkeen on arvioitu, että kaikki huomaavat, että näppäimistön merkit alkavat hämärtyä.Tuttujen ystävien on arvioitu osaavan toimia tunteella, mutta useimmille ihmisille avainten hämärtyminen voi aiheuttaa hämmennystä.

(näppäimistö)

Gelei Laserin 355 nm ultraviolettilaser kuuluu "kylmän valon" käsittelyyn.Vesijäähdytteinen ultraviolettilaserpää ja virtalähde voidaan erottaa toisistaan.Laserpää on pieni ja helppo integroida..Muovimateriaalien merkintä edistyneellä kosketuksettomalla käsittelyllä ei tuota mekaanista puristamista tai mekaanista rasitusta, joten se ei vahingoita käsiteltyjä esineitä eikä aiheuta muodonmuutoksia, kellastumista, palamista jne.;Siten se voi olla Täydennä joitakin moderneja käsitöitä, joita ei voida saavuttaa perinteisillä menetelmillä.

(näppäimistön merkintä)

Tietokoneen etäohjauksen avulla sillä on erittäin ylivoimaiset sovellusominaisuudet erikoismateriaalinkäsittelyn alalla, se voi merkittävästi vähentää lämpövaikutuksia eri materiaalien pinnalle ja parantaa huomattavasti käsittelyn tarkkuutta.Ultraviolettilasermerkinnällä voidaan tulostaa erilaisia merkkejä, symboleja ja kuvioita jne., ja merkkikoko voi vaihdella millimetreistä mikroneihin, millä on myös erityinen merkitys tuotteen väärentämisen estämisessä.

Samalla kun elektroniikkateollisuus kehittyy nopeasti, myös teollisuuden ja OEM:n prosessiteknologia uudistuu jatkuvasti.Perinteiset jalostusmenetelmät eivät enää pysty vastaamaan ihmisten kasvavaan markkinoiden kysyntään.Ultraviolettilaserin tarkkuuslaserilla on pieni piste, kapea pulssin leveys, pieni lämpövaikutus, korkea hyötysuhde, energiansäästö ja ympäristönsuojelu, tarkkuuskoneistus ilman mekaanista rasitusta ja muut edut ovat ihanteellisia parannuksia perinteisiin prosesseihin.

Postitusaika: 17.11.2022